El problema

En una determinada escala del mundo industrial, resulta frecuente encontrarse en la situación que se va a analizar en este artículo: pequeña industria de manufactura, que comienza su andadura como un pequeño taller y, debido a un incremento acelerado en la demanda de su producto, amplía sus instalaciones y líneas productivas de una manera poco planificada.

Esto es, se atiende una cuestión estratégica como si se tratase de una tarea más del día a día y por lo tanto se van sucediendo y acumulando pequeñas soluciones que terminan por conformar una suerte de crecimiento circunstancial descontrolado.

Esto es, se atiende una cuestión estratégica como si se tratase de una tarea más del día a día y por lo tanto se van sucediendo y acumulando pequeñas soluciones que terminan por conformar una suerte de crecimiento circunstancial descontrolado.

Esto desemboca en la realización de constantes cambios en las operaciones productivas sin una adecuada planificación, generando entre otros, problemas relacionados con la distribución en planta (layout), tales como el excesivo trasiego de materiales o la generación de cuellos de botella, lo que finalmente se traduce en demoras e incrementos en los costos de producción.

Pablo Benavent - Director de Proyectos en ARRAM Vector

Encontrando soluciones

Identificando la situación anterior y con la firme decisión de destinar los recursos adecuados a generar cambios radicales, puede llegarse a convertir un gran taller caótico en una pequeña industria productiva con sus operaciones y espacios optimizados, dotándolo también de un nuevo potencial de crecimiento, tal y como es el caso de estudio que fue llevado a cabo.

Obviamente estamos tratando un problema complejo y repleto de matices, donde no cabe esperar recetas ni procedimientos automáticos que aporten soluciones estandarizadas. Habrá que emplear métodos que ayuden a esclarecer el camino y, una vez desgranado el panorama completo, la obtención de soluciones será un proceso exigente de creatividad.

Así, en este artículo se trata de manera aislada el asunto de la redistribución en planta del espacio productivo, aunque obviamente afectará y se verá afectado por muchos otros planos del funcionamiento de la fábrica y de la empresa, que aquí no serán mencionados.

Es importante señalar que a día de hoy existen herramientas de generación de modelos muy avanzados para el análisis de la distribución en planta de grandes y complejas instalaciones, como puede ser el caso de la industria automovilística, motivo por el cual aquí nos centramos en la pequeña industria.

Desarrollo esquemático de un caso real

A modo de ejemplo, se muestra el esquema seguido para la obtención de la redistribución en planta de una pequeña industria dedicada a la fabricación de maquinaria, donde se tuvieron en cuenta, entre otras, metodologías como: la teoría de las restricciones (TOC o Theory of Constraints), el método de la planificación sistemática de la distribución en planta (SLP o Systematic Layout Planning), la tecnología de grupos (GT o Group Technology), o la producción en células (CFM o Cellular Flow Manufacturing).

Para ello, se trabajó de la siguiente manera:

-Definición del objetivo. En nuestro caso se trataba de mejorar la eficiencia de los procesos productivos que se daban en el plano de la fábrica.

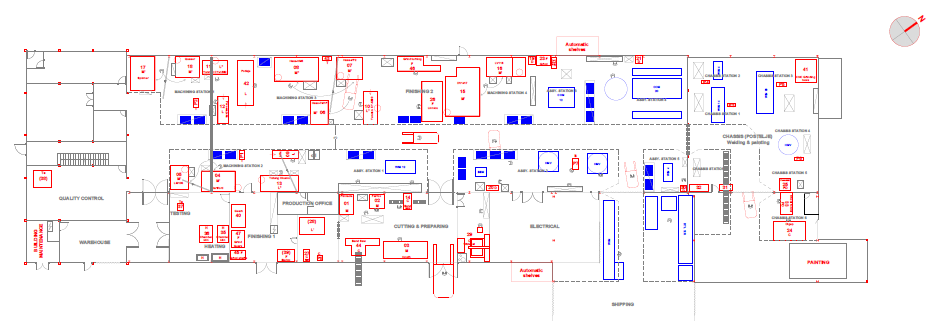

-Recopilación de datos sobre la empresa, sus procesos y sus necesidades. Esta información incluye el flujo de materiales y personas (tipos de producto, cantidades, recorridos…), los equipos y maquinaria necesarios, las restricciones del sitio, entre otros. Hubo que trazar planos detallados de la fábrica e inventariar todos sus recursos productivos e instalaciones auxiliares.

-Análisis del proceso de producción. Para identificar oportunidades de mejora y áreas de optimización, se decidió analizar el proceso completo de manufactura de dos de sus productos más representativos. Ayudados por el personal de la fábrica, se recopilaron datos sobre los tiempos de procesado de cada una de las partes necesarias para conformar un producto completo, desde el material en bruto hasta su ensamblaje, obteniendo de esta forma también las relaciones entre las diferentes áreas funcionales.

-Definición y análisis de áreas funcionales. Se definen y se identifican las actividades que se realizan en cada una de ellas. Se analizan de manera sistemática trazando diagramas como flow-process-chart, from-to-chart, relationship-chart...

Esto permite tener una visión clara del flujo de materiales y de las relaciones entre actividades, lo que nos permite obtener una primera representación inicial de la nueva distribución.

Conclusiones y aprendizajes del estudio

Llegados a este punto, se constató dónde se encontraba el mayor cuello de botella, concluyendo que la organización del espacio existente, basada en procesos (mecanizado, torneado, roscado, plegado, conformado...) estaba generando movimientos innecesarios del material a lo largo de la fábrica, mientras creaba además tiempos muertos tanto para la maquinaria como para el personal a su cargo.

Por ello, se estudió un cambio de filosofía basado en pequeñas células productivas, en las que combinando conjuntos de recursos (máquinas, personal…) se obtuvieran subconjuntos completos del producto final, maximizando así la utilización de los medios disponibles.

-Generación de alternativas de distribución de la planta para alcanzar el objetivo del proyecto, basándonos para ello en las diferentes restricciones detectadas. El proceso de obtención de soluciones involucra cierta dosis de creatividad y debe confluir en un conjunto de propuestas elaboradas con suficiente precisión, las cuales se obtienen después de estudiar y filtrar una gran cantidad de alternativas desarrolladas sólo de manera esquemática.

-Evaluación de las alternativas generadas, en función de criterios específicos, tales como costo, capacidad, tiempo de producción, etc. Es habitual que, al profundizar con el equipo técnico de la fábrica en el análisis de las diferentes propuestas elaboradas, aparezcan nuevas restricciones que no hubieran sido tomadas en cuenta y que ayuden a desestimar o remodelar algunas de las propuestas.

-Selección de la alternativa óptima en función de los resultados de la evaluación llevada a cabo.

-Desarrollo del plan de implantación de la nueva distribución de la planta.

-Implementación y seguimiento de la nueva distribución de la planta. El seguimiento permite asegurar que se alcanzan los objetivos del proyecto.

Resultados

Como resultado del trabajo realizado, no solamente fueron redistribuidas las diferentes áreas, sino que se transformó su filosofía de funcionamiento, enfocándose más en la satisfacción de las demandas del cliente, pasando de un espacio organizado por procesos o departamentos, a otro basado en pequeñas células productivas. De esta manera, maximizando la utilización de los recursos disponibles, se evitaron movimientos innecesarios del material a lo largo de la fábrica, tiempos muertos, sobreproducción y exceso de inventario, así como la detección tardía de defectos en las piezas.

En resumen, podemos concluir acerca de la importancia de la planificación cuidadosa de la distribución en planta o layout en un entorno productivo. Se ha puesto de relieve que una buena distribución puede aumentar su eficiencia y eficacia, contribuyendo, por tanto, a una mejora de la rentabilidad. Asimismo, queda patente que, aunque es posible llevar a cabo una redistribución del espacio, esta suele ser costosa y puede ser difícil de compatibilizar con la producción en curso, por lo que sería ideal que este estudio fuera llevado a cabo desde el primer momento, contando con profesionales multidisciplinares, especializados en la planificación de distribución y conocedores del sector industrial concreto. En definitiva, es importante ser conscientes de la relevancia que una buena planificación de la distribución en planta tiene en el éxito y rentabilidad de la ejecución de un proceso productivo.

Un último apunte: otras aplicaciones

Dando un giro adicional al contenido de este artículo, destacar que las mejoras en entornos de fabricación también podrían aplicarse a la filosofía de organización de espacios de trabajo en oficinas, trasladándose muchos de los elementos presentes en los métodos referidos. Un ejemplo es el enfoque celular, donde equipos multifuncionales que trabajan juntos pueden contribuir a reducir los mismos tipos de desperdicios mencionados, como los movimientos innecesarios, los tiempos muertos, la sobreproducción o la detección tardía de errores, entre otros. Aunque en un entorno de oficina no es posible tener una verdadera producción de flujo continuo o "de una sola pieza", podemos utilizar el flujo FIFO o de "lo primero que entra es lo primero que sale" para garantizar que el trabajo se realice en función de las prioridades reales.

Si os ha interesado el artículo, seguid atentos, en unas semanas veremos las particularidades de distribución del layout en el caso de la industria agroalimentaria, de la mano de nuestro colaborador David Cebrián, auditor externo en seguridad alimentaria-producto, así como Director técnico y socio de CreativeQuality Consulting SL.

ARRAM VECTOR nace con el objetivo de unir las capacidades y conocimientos de Ingeniería y Consultoría del GRUPO ARRAM y VECTOR HORIZONTE poniendo a disposición de nuestros clientes un equipo técnico altamente cualificado con una amplia experiencia en el diseño, gestión de los proyectos y asesoramiento para la obtención de ayudas y financiación. Garantizamos la fiabilidad en los resultados, optimización de los diseños, así como una gran seguridad en la gestión económica, planificación y ejecución.